Komponenty elektroniczne

Produkcja kondensatorów GigaWatt w firmie MIFLEX S.A. – Reportaż

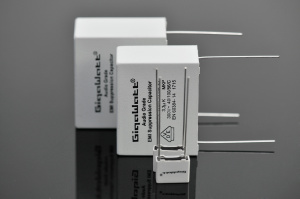

Firmowe kondensatory marki GigaWatt

„Bobina” wysokiej jakości folii polipropylenowej

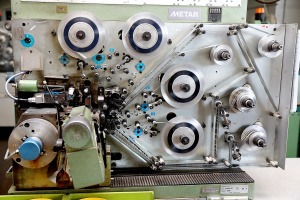

Folia zainstalowana na maszynie

Widok całej maszyny w zautomatyzowanym procesie nawijania zwijek

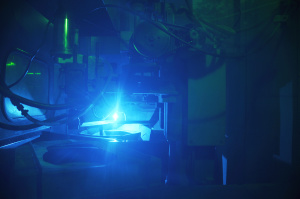

Proces usuwania metalizacji z fragmentu folii na jej początku i końcu (widoczny łuk elektryczny)

Folia technologiczna z widocznym śladem usuwania metalizacji

Tak wygląda zwinięta folia, która stanowi serce kondensatora. Przed nadaniem mu odpowiedniego, kształtu – jest to okrągły walec.

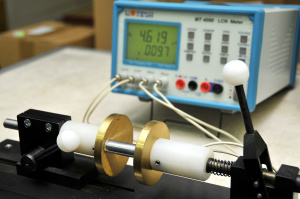

Badanie pojemności zwijki przed dopuszczeniem do następnych procesów produkcyjnych

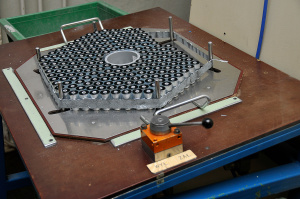

Proces „spłaszczania zwijek”

Kondensatory tuż przed procesem metalizacji

Urządzenie do metalizacji powierzchni czołowych kondensatorów

Zdjęcie łuku elektrycznego topiącego metal

Powierzchnie kondensatorów z napyloną na czoła warstwą metalu, do której za chwilę w kolejnym procesie dołączone zostaną metalowe wyprowadzenia

Czyszczenie elektryczne (regeneracja) zwijek

Kontrola jakości i selekcja obudów kondensatora

Drukarka nanosząca informacje o produkcie oraz logo producenta

Oznaczenia już naniesione

Gotowa obudowa (kubek) do dalszego montażu

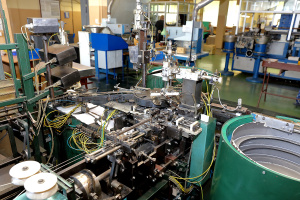

Cały proces montażu jest zautomatyzowany i przebiega w jednej maszynie do kompleksowego montażu

Najważniejszy proces – montaż kondensatora

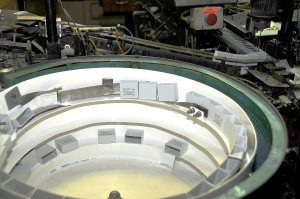

Obudowy w bębnie maszyny do montażu kondensatorów

Gotowe zwijki wędrują w bębnie dalej do procesu łączenia z wyprowadzeniami

Formowanie nóżek

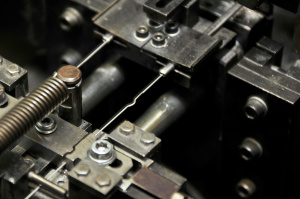

Zgrzewanie wyprowadzeń do zwijki

Proces umieszczania gotowej zwijki z nóżkami do obudów

Proces hermetyzacji poprzez zalewanie specjalną masą żywiczną

Maszyna przygotowująca dwuskładnikową żywicę o strzeżonej recepturze

Piec taśmowy podgrzewający zalane żywicą kondensatory

Drugi koniec długiego pieca z którego wychodzą gotowe kondensatory

Gotowy kondensator tuż przed przekazaniem go do działu kontroli jakości i magazynu

Aplikowanie kolejnych sztuk kondensatorów do maszyny testowej

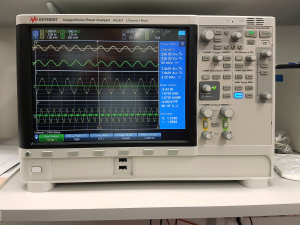

Czas na proces badania parametrów elektrycznych, czyli sprawdzenie każdego kondensatora pod kątem wytrzymałości elektrycznej Rizol, C, tgδ

Jeden z pokojów Laboratorium. Po lewej stronie komora symulujące trudne warunki pracy

Narzędzie tortur kondensatorów w gorącym i wilgotnym klimacie

Wnętrze komory wilgotnościowej

Aparatura pomiarowa

Zgodnie z systemem ISO 9001:2008 w celu zachowania idealnej powtarzalności nawet sprzęt pomiarowy poddawany jest regularnym okresowym kontrolom i wzorcowaniu

Wzorce pojemności

Pomimo upływu wielu lat, wzorce wciąż trzymają parametry!

Kontrola i porównanie parametrów gotowego wyrobu na mostku RLC o najwyższej klasie, porównywalnej z przyrządami GUM (Głównego Urzędu Miar)

Stanowisko pakowania gotowych wyrobów

Partia kondensatorów przygotowana do wysłania

Pomiary gotowego produktu w siedzibie firmy GigaWatt

Co składa się na cenę wysokiej klasy urządzenia audio i dlaczego sprzęt – szczególnie ten uchodzący za najlepszy – potrafi być tak drogi? To często zadawane pytanie pada zarówno w salonach audio, forach internetowych oraz prywatnych rozmowach w audiofilskim gronie. Każdy świadomy audiofil wie dlaczego tak może być, ale sytuacja komplikuje się, gdy musimy wytłumaczyć to naszej drugiej połowie i podać powody, dla których przeciąga się remont mieszkania albo odwleka decyzja zakupu nowego auta…

Przyglądając się procesowi produkcji foliowego kondensatora przeciwzakłóceniowego firmy GigaWatt, spróbujemy odpowiedzieć na zadane we wstępie pytanie. Pokażemy ile pracy zostało włożone w jedną niepozornie wyglądającą szarą kostkę, którą przed laty opracowano jako prosty i niezawodny element służący do magazynowania energii.

W większości układów filtrów sieciowych, foliowe kondensatory przeciwzakłóceniowe są jednymi z najczęściej stosowanych elementów pasywnych. W kondycjonerach i listwach zasilających marki GigaWatt stanowią jednak one jeden z kluczowych elementów. Skuteczna redukcja degradujących brzmienie zakłóceń wymaga, aby podzespoły te były odporne na niestabilne warunki zasilania, zdolne do redukcji szumów i interferencji. Ponadto charakter środowiska ich pracy wymaga także ponadprzeciętnej trwałości i odporności na – wynikające zarówno z normalnego jak i awaryjnego trybu pracy – przeciążenia. Te trudne warunki pracy oraz konieczność spełnienia przez kondensator odpowiednich norm wymuszają wysoką jakość tego podzespołu.

Jednym z czołowych producentów kondensatorów, spełniających podwyższone normy jakościowe są Zakłady Podzespołów Elektronicznych „MIFLEX” S.A. w Kutnie. Firma ta specjalizuje się głównie w produkcji kondensatorów, które projektuje i wytwarza nieprzerwanie od 1957 roku. To obecnie jedyny zakład w Polsce, który produkuje kondensatory o tak szerokim spektrum zastosowań i różnorodności parametrów. Cały proces produkcji kondensatorów przeciwzakłóceniowych dla firmy GigaWatt możemy prześledzić dzięki uprzejmości Zarządu firmy MIFLEX SA a naszym przewodnikiem po zakładzie jest Kazimierz Jóźwiak – główny Specjalista ds. Technicznych – wieloletni pracownik Laboratorium i Działu Konstrukcyjno-Technologicznego MIFLEX SA.

Czym zatem wyróżnia się kondensator produkowany dla firmy Gigawatt?

Tak naprawdę produkcja kondensatora to kilka mniej lub bardziej zautomatyzowanych procesów. Część z nich wykonują maszyny, które jednak – w sytuacjach gdy niezbędny jest człowiek – okazują się mało doskonałe. Ręce i ludzkie oczy stanowią w produkcji naprawdę nieodzowny element procesu i dzięki temu – bez żadnej przesady – na opakowaniu napisać można „hand made“.

Kondensator nie jest skomplikowanym podzespołem. Najczęściej jest to zamknięty w obudowie, zwinięty w rulon, odpowiedniej długości odcinek specjalnej folii dielektrycznej. Do okładzin kondensatora dołączone są elektrycznie dwa, doprowadzające napięcie, wyprowadzenia – to wszystko! Ale wytwarzanie kondensatorów foliowych obejmuje szereg operacji i czynności, w których przestrzeganie parametrów technologicznych decyduje o jakości gotowego produktu.

Produkcja kondensatorów do systemów audio jest wspierana przez szereg metod wspomagających procesy konstrukcyjne, technologiczne oraz jakościowe. Stosowane są m.in. metody FMEA: analizujące rodzaje i skutki możliwych błędów (Failure Mode and Effects Analysis) czy procedury MAS – odnoszące się do analizy systemów pomiarowych (Measurement Analysis System). Dzięki nim możliwe jest znaczące zmniejszenie tolerancji błędów, co automatycznie przyczynia się do zwiększenia precyzji całego procesu produkcji. Drugą stroną medalu jest aspekt kosztów, albowiem stopień skomplikowania poszczególnych procesów powoduje, że kondensatory do zastosowań audio od produkowanych masowo wyróżnia dość wysoka cena. Rozbieżność ta sięga czasami nawet 500% wartości kondensatora do zastosowań ogólnych. GigaWatt jako producent wysokiej klasy sprzętu audio stawia bardzo wysokie wymagania swoim podwykonawcom. W porównaniu z kondensatorami ze standardowej produkcji – te z logiem GigaWatta – wykonane są ściśle według określonej wcześniej specyfikacji oraz poddawane są restrykcyjnym testom i wielostopniowej kontroli jakości. Specyfikacja określa każdy z procesów oraz użyte materiały, które przygotowane są według rygorystycznie określonych norm. W grę wchodzą tu takie parametry jak tolerancja pojemności, żywotność i odporność na przepięcia, czystość, parametry stopu użytych metali i ich skład, rezystancja warstwy metalicznej okładzin, a w stosunku do obudowy stopień odporności na warunki zewnętrzne np. temperaturę, wilgotność oraz wytrzymałość na przebicie elektryczne.

Początek

Gotowa folia polipropylenowa pokryta cynkowo-aluminiową warstwą przychodzi w formie rolek czyli tzw. „bobinek” o odpowiedniej szerokości. Z racji na niewielką – rzędu kilku mikrometrów – grubość, wymagana jest duża ostrożność.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Folia instalowana jest na specjalnej maszynie szwajcarskiej firmy Metar, która w zautomatyzowany sposób zwija ją w odpowiedniej wielkości szpulkę. Taki zwitek posiada bardzo rygorystycznie określone parametry.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Początek i koniec nawijanej folii jest poddawany procesowi demetalizacji. Polega to na usunięciu z powierzchni, na pewnej długości folii, warstwy metalu przez przepływ odpowiednio dużego prądu elektrycznego.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Podczas usuwania metalizacji z fragmentu folii na jej początku i końcu możemy zaobserwować łuk elektryczny

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Demetalizacja pozwala na poprawę rozkładu natężenia pola elektrycznego w części czynnej dielektryka. Ponadto redukuje wyładowania w obszarach brzegowych, co pozwala na uzyskanie lepszych parametrów gotowego produktu.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Zwinięta folia, która stanowi serce kondensatora, na tym etapie ma kształt małego walca. Za chwilę następna maszyna nada mu odpowiednią formę.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Przed rozpoczęciem produkcji całej serii pierwsza gotowa zwijka jest zawsze wstępnie testowana na mostku RLC. Sprawdzane są jej poszczególne parametry. Dla uzyskania najlepszej jakości, do produkcji kondensatorów firmy GigaWatt stosuje się tylko folię najwyższej jakości – zgodną ze specyfikacją zamawiającego.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Gotowa partia zwijek jest następnie przygotowywana do spłaszczana na odpowiedniej prasie. Dzięki temu usuwane jest powietrze spomiędzy zwojów, a kształt zostaje dopasowywany do rozmiarów przygotowanej obudowy. Zachowanie odpowiedniej siły nacisku oraz temperatury pozwala na zmianę kształtu półproduktu i poprawę jego elektrycznych parametrów.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Po sprasowaniu zwitek folii przybiera owalny kształt. Dzięki czemu wkrótce z łatwością zmieści się w specjalnie przygotowanej obudowie. Następnie gotowe zwijki są łączone w okrągłe zestawy i wysłane do maszyny metalizującej powierzchnie czołowe.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Kolejny etap to jeden z najważniejszych i najtrudniejszych technologicznie procesów: napylanie metalicznych powierzchni czołowych kondensatora. W specjalnej komorze dość dużego urządzenia, w bardzo wysokiej temperaturze, roztapiany jest specjalny drut. Materiał, z którego jest on wykonany oraz cała procedura napylania stanowią jedną z silnie strzeżonych tajemnic producenta.

W zależności od rodzaju kondensatora odpowiednio dobrany stop metali (cynku i cyny) jest topiony, a następnie napylany na powierzchnię zwijek.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Proces metalizacji powierzchni czołowych w zakładach MIFLEX został opracowany w autorski sposób. Płynne cząstki roztopionego metalicznego stopu pokrywają czoła kondensatora. W kolejnym etapie procesu technologicznego dołączone będą do nich metalowe wyprowadzenia.

To właśnie stopień skomplikowania tego i kolejnych procesów w dużej mierze tworzą różnicę ceny pomiędzy podzespołem, który w zastosowaniu audio sprostać musi zupełnie innym jakościowym normom. Produkcja opiera się także o zmodyfikowane lub wręcz specjalnie opracowane surowce i podzespoły.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Uformowane do odpowiedniego kształtu zwijki z napyloną warstwą metalu są półproduktem, gotowym do następnego etapu – tzw. procesu regeneracji.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Po procesie metalizacji powierzchni czołowych, zwijki poddawane są obróbce termicznej. Usunięcie pustek powietrznych zawartych w zwojach zwijki pomaga uzyskać odpowiednie właściwości dielektryczne, co ostatecznie poprawia jej parametry.

Następnie zwijki poddawane są procesowi regeneracji. Poprzez zadanie odpowiednio sparametryzowanego impulsu napięciowego , naprawiane są wszelkie defekty cienkiej folii dielektrycznej. W obrębie takiej skazy metalizacja odparowuje zapobiegając zwarciom w trakcie eksploatacji.

Proces ten przeprowadza się na zwijce przed umieszczeniem jej w obudowie. Wydzielające się gazy mogą wówczas usunięte wydostać się poza jej objętość. Po procesie regeneracji następuje kontrola jakości parametrów elektrycznych oraz selekcja elementów.

Kondensator

Pojęcie pojemności jest terminem dość prostym i wydawać by się mogło, że – zbudowany według pewnych założeń kondensator – będzie charakteryzował się stałą i niezmienną pojemnością. Nic bardziej mylnego. Wiedzą o tym wszyscy ci, który lubią zaglądać do wnętrza kolumn głośnikowych i modyfikować lub naprawiać w nich zwrotnice. Różnice pomiędzy deklarowaną przez producenta pojemnością w stosunku do przeprowadzanego pomiaru potrafią zaskoczyć.

Kondensatory przeciwzakłóceniowe produkowane dla GigaWatt charakteryzują się znacząco zmniejszoną tolerancją błędu pomiarowego poszczególnych parametrów. Do produkcji zastosowano starannie dobrano materiały, nieco inaczej przygotowano procesy technologiczne oraz niezwykle starannie przeprowadzono kontrolę jakości. Stosowana w produkcji seryjnej – procedura standardowa, przewiduje jedynie pomiary podstawowych parametrów oraz statystyczne kontrole poszczególnych partii podzespołów. Natomiast rozszerzona norma jednostkowej kontroli jakości dotyczy każdego wyprodukowanego dla GigaWatta podzespołu.

Aby kondensator mógł być bezpiecznie odizolowany od wpływu czynników zewnętrznych jego zwijka musi zostać umieszczona w hermetycznej, plastikowej obudowie. Posiada ona wewnątrz specjalne prowadnice w które trafią wyprofilowane nóżki kondensatora centrując zwijkę względem obudowy.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Przygotowanie odpowiedniej obudowy to równie ważny etap. Tutaj kondensator zostaje dokładnie oznakowany i „spersonalizowany”.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Proces znakowania odbywa się automatycznie w specjalnej maszynie.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Indywidualny stempel nanosi wszystkie oznaczenia i logo producenta.

——————————————————————————————————————————————————————————————————————————————————————————————————————————–

Gotowa, oznakowana obudowa przeznaczona do dalszego montażu to tzw. kubek.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Gotowe kubki trafiają do kolejnej maszyny w której następuje zespolenie wszystkich elementów kondensatora. Cały proces montażu przebiega automatycznie, jest wieloetapowy i wymaga synchronizacji kilku czynności, które ostatecznie prowadzą do powstania gotowego kondensatora.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

W jednym z bębnów maszyny znajdują się oznakowane obudowy kondensatorów, w drugim zaś się gotowe zwijki oczekujące na montaż.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Obudowy przesuwają się automatycznie do stanowiska łączenia ze zwijkami.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Półprodukty w postaci gotowych zwijek za chwilę będą połączone z wyprowadzeniami, czyli “nóżkami”.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Do przygotowanych zwijek trzeba wcześniej przymocować wyprowadzenia. Czynność ta następuje w zautomatyzowanym procesie formowania nóżek oraz ich zgrzewania do boków zwijki.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Po zgrzaniu metalowych wyprowadzeń, zwinięta folia gotowa jest do umieszczenia w obudowie.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Aby kondensator mógł być bezpiecznie odizolowany od wpływu czynników zewnętrznych jego zwijka musi zostać umieszczona w hermetycznej, plastikowej obudowie. Posiada ona wewnątrz specjalne prowadnice w które trafią wyprofilowane nóżki kondensatora centrując zwijkę względem obudowy.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Kolejnym etapem jest proces hermetyzacji który polega na napełnieniu obudowy kondensatora specjalną masą żywiczną. Minimalizuje to wpływ niekorzystnych zjawisk zewnętrznych oraz redukuje wpływ czynników klimatycznych i mechanicznych.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Masa hermetyzująca to dwuskładnikowa żywica, której skład i proporcje stanowią strzeżoną tajemnicę zakładu. Aby znajdującą się we wnętrzu obudowy zwijka była idealne zabezpieczenia, wymagany jest najwyższystopień czystości i jednorodności żywicy.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Niezwykle ważnym momentem jest proces utwardzania żywicy. Jego celem jest całkowite odpowietrzenie – czyli pozbycie się z zastygającej żywicy nawet najmniejszych pęcherzyków powietrza.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Proces przebiega w długim piecu taśmowym, w którym kondensatory przesuwają się z ustaloną prędkością i poddawane są działaniu określonej temperatury.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Piec opuszczają gotowe kondensatory, które muszą jeszcze przejść szczegółowe badania kontroli jakości.

Kondensatory wytwarzane na zamówienie GigaWatt tylko pozornie wyglądają podobnie jak te, które w MIFLEX produkowane są seryjnie. Proces produkcji jest podobny, ale ilość modyfikacji technologicznych, materiałowych i czynności dotyczących kontroli jakości, pokazuje jak wiele różni je od zwykłych, dostępnych w sklepach z częściami elektronicznymi, kondensatorów.

Jakość

Kondycjonery i listwy sieciowe marki GigaWatt – jako urządzenia zapewniające najwyższy poziom bezpieczeństwa, spełniać muszą określone normy jakościowe. Jeszcze większe wymagania stawia się podzespołom użytym do ich budowy. Każdy z kondensatorów GigaWatta posiada określoną pojemność oraz tolerancję błędu, w której może mieścić się jego pomiar.

Przyjęte dla produkowanych przez GigaWatt kondycjonerów normy, bardzo precyzyjnie określają tolerancję błędu parametrów. Dział kontroli jakości wykorzystuje niezwykle precyzyjną aparaturę pomiarową. W laboratoryjnych warunkach symulowane są takie parametry pracy jak wysoka i niska temperatura oraz wysoka – dochodząca do 98% – wilgotność. Ponadto kondensator badany jest na odporność udarową w momencie przepięcia i przetężenia prądowego, do wartości 10 krotnie wyższej od parametrów znamionowych.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Pierwszym etapem badania jest sprawdzenie parametrów elektrycznych kondensatora pod kątem wytrzymałości elektrycznej (R izol, C, tgδ)

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Badania dotyczą przede wszystkim specyficznych parametrów elektrycznych takich jak: pojemność, współczynnik strat tgδ, rezystancja izolacji, szybkości zmian napięcia du/dt, zastępcza rezystancja szeregowa ESR, oraz zastępczaj indukcyjność szeregowa ESL.

Parametry te mogą okazać się kluczowe w sytuacjach utraty stabilności obwodu zasilania toru audio. Pojawiające się prądy udarowe, wysoka temperatura oraz przeciążenie mogą w znaczący sposób wpływać na wartość pojemności, a w efekcie końcowym także na funkcjonowanie układów elektronicznych i całego urządzenia, którego najważniejszym zadaniem jest ochrona toru audio i stabilizacja parametrów napięcia zasilającego.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Zakłady Miflex S.A. dysponują bardzo zaawansowanym laboratorium, gdzie każdy produkt może być wszechstronnie sprawdzany zarówno pod względem parametrów elektrycznych jak i fizycznej odporności na ekstremalnie trudne warunki pracy.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Jednym z narzędzi tortur kondensatorów jest urządzenie firmy Heraeus Votsch mogące symulować pracę podzespołów w gorącym i wilgotnym klimacie.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Komora testowa może wytworzyć klimat odpowiadający 98% wilgotności powietrza.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Specjalistyczna aparatura pomiarowa poddawana jest okresowej kalibracji. To standardowa procedura, mająca na celu sprawdzenie czy pomiary kontrolne odnoszone są do odpowiednio skalibrowanych urządzeń kontrolnych.

Okresowo wzorce nadrzędne przewożone są do Warszawy lub Łodzi i w urzędach zajmujących się normalizacją miar – kalibrowane i wzorcowane.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Zgodnie z systemem ISO 9001:2008 w celu zachowania idealnej powtarzalności, również sprzęt pomiarowy poddawany jest regularnym, okresowym kontrolom i wzorcowaniu.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Wzorcem pojemności są rosyjskie kondensatory powietrzne. Można o nich śmiało napisać „referencyjne“. Wzorce również poddawany jest okresowym kontrolom w GUM. Te używane w MIFLEX wyprodukowano w ZSRR i stanowią ogromną wartość technologiczną i materialną. Obecnie za zestaw wzorców o takich parametrach można kupić wysokiej klasy sportowe auto.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Pomimo upływu wielu lat wzorce wciąż trzymają swoje parametry!

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Ostatnim etapem badania jakości gotowego wyrobu jest kontrola i porównanie parametrów kondensatora na mostku RLC o najwyższej klasie. Miflex dysponuje urządzeniami najwyższch światowych standardów, powównywalnymi z wzorcowymi z przyrządami GUM (Głównego Urzędu Miar)

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Po zakończeniu kontroli jakości kondensatory gotowe są do pakowania i wysłania do odbiorcy.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Przed wysyłką każda partia wyprodukowanych kondensatorów musi być dokładnie oznakowana.

———————————————————————————————————————————————————————————————————————————————————————————————————————————

Kondensatory wyprodukowane dla firmy GigaWatt przechodzą jeszcze jedną kontrolę jakości. W siedzibie firmy w Zgierzu kończy się wieloetapowy proces kontroli jakości kondensatorów, tym razem w postaci podzespołów zamontowanych na płytkach gotowych kondycjonerów i listew zasilających.

GigaWatt jako jeden z nielicznych producentów na świecie posiada własny dział badawczo-pomiarowy wyposażony m.in. analizator jakości energii elektrycznej i zakłóceń PA2201A firmy Keysight Technologies, który również poddawany jest okresowej kalibracji i wzorcowaniu. To właśnie tutaj sprawdzana jest dokładność i skuteczność filtrowania już gotowych urządzeń, w odniesieniu do każdego, opuszczającego firmę produktu.

Kondensator przeciwzakłóceniowy jest tylko jednym z wielu elementów składowych każdego produkowanego przez firmę GigaWatt urządzenia. Odgrywa on jednak jedną z ważniejszych ról w procesie filtrowania prądu. Jak wiadomo, prąd dla każdego audiofila ma znaczenie kluczowe. Jego jakość oraz parametry wpływają bezpośrednio na dźwięk oraz bezpieczeństwo poszczególnych urządzeń w torze audio. Przy niezwykle wysoko postawionych oczekiwaniach dotyczących jakości każdego z nich, dbałość o bezpieczeństwo w torze zasilania, przestaje już dziwić.

Zatem każdy kto podchodzi do tego w sposób bezkompromisowy, nie będzie miał wątpliwości, że zapewnienie bezpieczeństwa oraz znalezienie efektywnego sposobu poprawienia jakości zasilania to jeden z bardziej istotnych audiofilskich priorytetów.

Warto jednak pamiętać, że każde wysokiej klasy urządzenie audio składa się z małych podzespołów. Czasami jedna z nich potrafi w sposób szczególny determinować jakość całego urządzenia. A jak wiadomo diabeł tkwi w szczegółach – jednym z nich jest przedstawiony w naszym materiale kondensator.

Dziękujemy Zarządowi Zakładów Podzespołów Radiowych MIFLEX SA oraz Panu Kazimierzowi Józwiakowi za pomoc w realizacji reportażu.